ストランドダイ製作の基本的な流れ

ストランドダイ製作の流れは依頼内容によって異なりますが、設計〜組立をご依頼の場合は基本的に以下のような流れで作成します。

- 設計

- 機械加工

- 仕上げ加工

- 組立

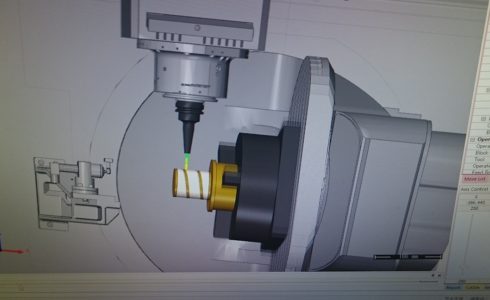

最初に、CAD(コンピュータ支援設計)などのツールを用いて、ストランドダイの設計データを作成します。設計データが作成できたら、図面をもとに機械加工を行います。機械加工後は、表面粗さや寸法の微調整などのために、仕上げ加工を施す場合がほとんどです。最後に組み立てと最終検査を行い、納品します。

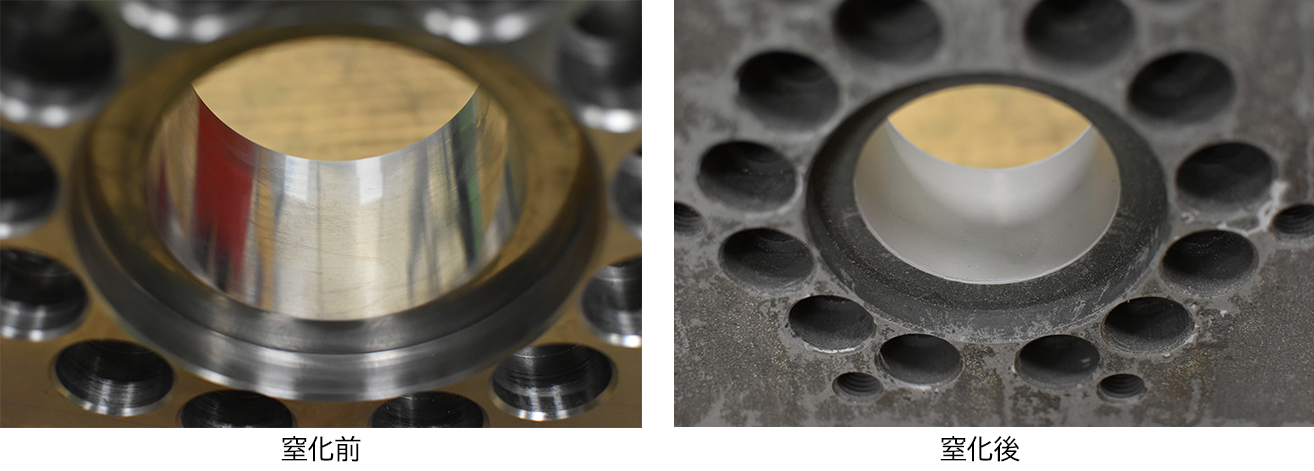

タムラエジアでは、必要に応じて表面処理も行います。窒化処理や硬質クロムめっきなどの表面処理を施すことで、耐摩耗性や耐食性を向上させて金型の寿命を延ばします。

ストランドダイの形状へ加工する方法

ストランドダイの製作では、主にマシニングセンタや旋盤などを用いて切削加工を行います。切削加工は、刃物を取り付けた工作機械でワークを削る加工方法です。不要な部分を削り、最終的な形状に近づけていきます。切削加工は、加工精度が求められる場合に行われることが多いです。

より微細な形状の再現が求められる場合や、ワークの硬度が高い材料の場合においては、放電加工を行うこともあります。放電加工は、ワークに電気を流し、溶かしながら削る加工方法です。

タムラエジアでは、ご依頼内容にあわせて適切な方法で製作いたします。

ストランドダイの製作事例

タムラエジアは、ストランドダイなどの押出金型の製作実績が豊富です。ここでは、過去に製作したストランドダイの事例をご紹介します。

こちらはリピートしていただいたストランドダイです。焼入れを行った状態で納品しました。

焼入れをすると寸法が変化しやすくなります。どれだけ変形するのかを過去の経験から予測し、焼入れ後も0~0.03の公差内になるよう仕上げました。なお、処理前・処理後にそれぞれ検査を行っており、合格が出たものを納品しております。

ストランドダイとは?

ストランドダイとは、溶融された樹脂材料を細長いパスタ状に押し出して成形するための金型です。そのため、金型には丸い穴が空いており、そこから成形された樹脂が押し出されます。パスタ状に押し出された樹脂は、ペレタイザーと呼ばれる機械でカットされます。なお、「ストランド」とは、太さのある紐や糸状に成形したものを指す言葉です。

ここからは、ストランドダイの形状や特徴、利点を解説します。金型の製作を検討している方は、参考にされてください。

ストランドダイの形状と特徴

ストランドダイの形状は、上の組立前のストランドダイの写真を見ていただくとわかりやすいと思います。ストランドダイの上の部分には細いくぼみが複数あります。

組み立てると、くぼみが合わさって丸い穴になります。このような丸い穴が空いているのがストランドダイの特徴です。なお、穴の位置や数は押出成形方法によって異なります。

これらの穴に溶融した樹脂を押し出すため、一度で穴の数だけストランドを成形することができます。そして押し出されたストランドは細かくカットされ、ペレット状になります。

ストランドダイの利点

ストランドダイの利点は、一度に複数本のストランドを成形できる点です。それをさらに細かくカットするため、ペレットを大量に生産することができます。ストランドダイなくして樹脂ペレットは生産できないのです。

また、ストランドダイは大量生産に耐えられるように耐久性が高い材料で製作するため、長く使用することができます。タムラエジアではさらに品質よく仕上げるため、不良などのトラブルが少なく、より長く使っていただけます。

ストランドダイを使用して成形される製品

ストランドダイで押し出し、カットしたペレットはさまざまな用途で使用されます。たとえば、プランター容器や雨水貯留槽、車両用ステップなどが挙げられます。成形する際に着色剤や添加剤などを混合すれば、樹脂に着色することも可能です。

ストランドダイは廃材となった樹脂もペレット化できるため、SDGs(持続可能な開発目標)の実現に有用な技術といえるでしょう。このように、廃材を活用したり、高品質な樹脂製品を製造したりする場合に、ストランドダイで成形したペレットが用いられます。

押出金型製作をはじめとした金属加工におけるタムラエジアの強み

金属加工、特に押し出し金型の製作はタムラエジアにおまかせください。タムラエジアでは、より多くのニーズに応えるべく、加工方法などを日々研究・探求し、技術の向上を目指しています。

さらに、押出金型製作においては高度な技術力はもちろん、豊富な製作実績があることも強みの一つです。過去には、弊社で製作している押出金型を写真つきで紹介しているコラムもございますので、そちらもあわせてご覧ください。

製作可能な押出金型についてはこちら

熱処理後も寸法公差内で仕上げます

タムラエジアでは切削加工だけでなく熱処理などの表面処理も行っております。表面処理は製品の性能や寿命にも関わる重要な工程で、表面処理を行ったうえで公差内に仕上げるには多くのノウハウが必要となります。なぜなら、熱処理などの表面処理をすることで寸法に影響を及ぼすことがあるからです。

先ほどご紹介した事例においてもそうですが、熱処理などの寸法に影響を及ぼす加工を行う場合は、これまでに培ってきた経験から寸法変化を予測し、公差内で仕上げます。

きめ細やかな検査体制

タムラエジアでは、3次元測定機などを用いて各工程ごとに必要な検査を実施します。3次元測定室は扉と天井が開く設計で、天井クレーンにも対応しておりますので、重量物の測定も可能です。また、室温は製品寸法に影響の出ない22~24度に保ち、徹底した検査体制を確保しています。

このように、タムラエジアは高い加工技術や製作実績があるだけでなく、検査体制もしっかりと整えておりますので、品質においてもどうぞご安心ください。

ストランドダイ製作のご依頼はタムラエジアへ

ストランドダイの基本的な製作の流れや形状などについて解説しましたが、いかがでしたか?

ストランドダイには耐久性が求められるため、硬度が高く切削性の悪い材料が使用されることがほとんどです。また、簡単そうな形状でも高い技術が求められますので、製作会社を決める際は、製作実績や加工技術をチェックされることをおすすめします。

タムラエジアでは、今まで使用してきた他社の金型が劣化し、オーバーホールをしたい、新しく作りたいという場合も対応可能です。ストランドダイの製作をご検討されている方は、一度タムラエジアへご相談ください。

▼お問い合わせはこちら

電話:03-5735-3501

メール:info@tamuraejer.com

お問い合わせフォームはこちら