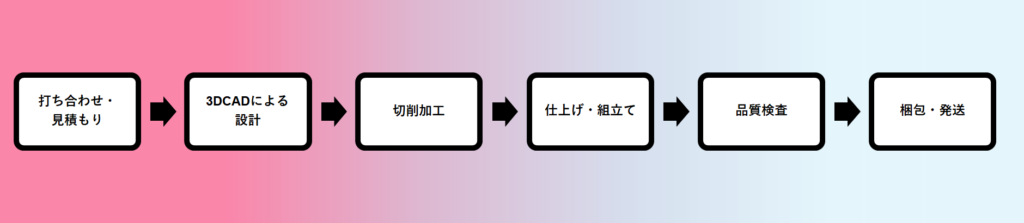

金型製作・加工工程の流れをご紹介します

金型の製作はどのような工程で進められるのでしょうか?

この記事では金型製作会社が注文を受けてからどのようにして金型を製作しているのか、製作工程を説明いたします。

※画像をクリックすると拡大画像が表示されます。

金型製作工程1.打ち合わせ・見積もり

金型製作会社への依頼は、打ち合わせ・見積もりからスタートします。

- 金型の設計から困っている

- 製作から依頼したい

- 金型の修正をお願いしたい

- 検査だけやってほしい

など、依頼者によって、内容は異なります。

依頼者は打ち合わせや見積もりの際に、下記のポイントを押さえておくと、各工程をスムーズに進めることができるでしょう。

- 依頼内容

図面、仕様書、データなどを見ながら打ち合わせを行います。 - 金型製作における進捗状況

最終的なゴールと現状どこまで進んでいるのかを説明していただけますと、依頼内容プラスアルファの提案ができます。 - 納期,予算

希望納期と予算を打合せの段階で提示していただくと、見積もりや作業工程を考える際の参考になります。

金型製作工程2.3DCADによる設計(必要に応じて)

ここでは設計から金型製作会社に依頼する場合、どのような工程で図面を製作するのかを説明していきます。

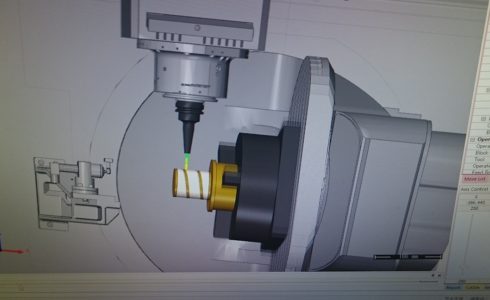

図面はものづくりにおいて一番重要と言っても過言ではありません。なので、製作会社に設計を依頼する場合は、入念にコミュニケーションをとり、情報のすり合わせを行います。3DCADで設計をし、何度も確認をしながら図面を描いていきます。図面が完成したら、それを基に加工用のプログラミングを行います。加工シュミレーションを確認し、準備が整ったら加工に入ります。

タムラエジアでは、必要に応じて図面製作から行います。既にある図面を修正する・既にある金型を図面化するといったご依頼に対応しております。

金型製作工程3.切削加工による研削

まずは図面に描かれている素材・寸法を確認し、材料を調達します。材料は円柱か直方体で、製作する金型の形によって選定します。材料を入手した後、切削加工で図面通りの金型にしていきます。

切削加工は、①荒加工②中仕上げ加工③仕上げ加工の3つの工程に分けられます。

- 荒加工:旋盤やマシニングセンタなどの工作機械で材料を仕上げ代を残しておおよそざっくりの寸法まで削り出します。

- 中仕上げ加工:③仕上げ加工の準備として加工します。中仕上げ加工を行うことで、より高い精度を出しやすくなります。

- 仕上げ加工:図面通りの寸法に削り出します。工作機械や研磨機を使って仕上げます。

製品によって3つの工程の加工内容は異なります。さらに焼入れや溶接、メッキなどの処理も行うこともあります。

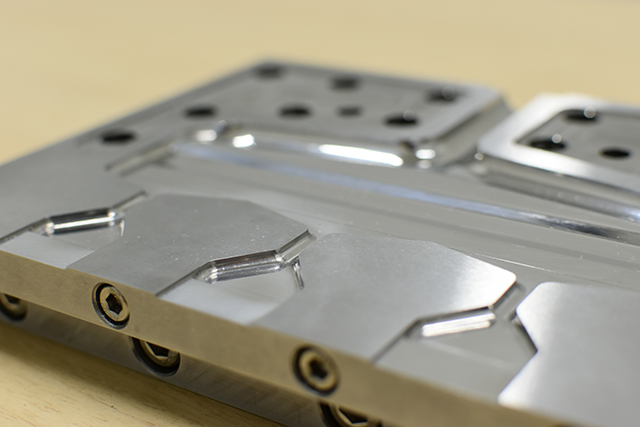

金型製作工程4.仕上げ・組み立て

仕上げとして、樹脂流路部の磨き作業を行います。磨き作業は主に面粗さの調整を目的としています。ここでの最終工程は工具を使って手作業で仕上げるのが一般的です。近年では技術の発展に伴い機械の精度も上がっていますが、現在でも職人の方が柔軟に対応でき、クオリティが高いとされています。

弊社では鏡面仕上げを得意としており、エンジニアの手作業によって金型の精度をあげています。部品ごとに検査をした後、組立図がある場合は図面通りの寸法になるように、そして樹脂漏れを防ぐ為に光明丹などを使い、当たり面の確認等の微調整をしながら組み立てていきます。

金型製作工程5.品質検査・測定

製品が完成したら、図面通りの寸法なのか、検査をします。測りたい部分に合わせて適切な検査器具を用いて行います。弊社で使用している検査器具は下記の通りです。

- CNC3次元測定機(XYZAX AXCEL)

- デジタルノギス

- マイクロメーター

- シリンダーゲージ

- ピンゲージ

- ブロックゲージ

など

タムラエジアでは、各工程ごとに検査を実施しております。そのため、加工処理で生じる僅かなズレに対して、早く修正することが可能になります。

画像出典:ザイザックス AXCEL PH(アクセル ピーエイチ)|三次元座標測定機|ACCRETECH – 東京精密

タムラエジアが製作・加工・組立可能な金型の種類

金型の種類は数多くありますが、タムラエジアは主に樹脂の押出成形の金型を製作しています。樹脂の成形方法は、押出成形のほかに射出成形、ブロー成形などがあります。押出成形とは、加熱した材料を金型へ押し出して成形し、その後冷却して固化する方法です。他の成形法とは異なり、チューブやパイプ、フィルムやシートなど断面が均一な製品を生産する際に適しています。

弊社では、押出金型で使用されるスパイラルダイ・Tダイ・異形ダイなど、さまざまな形状に対応しております。詳細は下記コラムでもご紹介しております。

金型の製作・加工の他、オーバーホール(修理・点検)にも対応

金型の製作の他に、使用していた金型に異常がある場合にはオーバーホールにも対応いたします。原因を調べ、同じような問題が起こらないよう処置いたします。

また、弊社以外で製作した金型にも対応いたします。金型は使用していると必ず劣化します。まずは状態を確認し、修理または再製作といったご提案をさせていただきます。

金型製作工程について詳細はお問い合わせください

一言に金型と言っても、様々な種類があります。金型によって求められる品質などもさまざまです。今回紹介した金型製作工程はおおよその工程であり、場合によって順番が違ったり不要な工程もあります。

タムラエジアではそれぞれの金型に適した作業工程を作り、適切な製品を製作いたします。切削加工や、検査といったピンポイントなご依頼も承っております。

▼お問い合わせはこちら

電話:03-5735-3501

メール:info@tamuraejer.com